SKU : le code indispensable pour fiabiliser votre stock

En bref :

L’Unité de Gestion de Stock (UGS) constitue un code alphanumérique interne unique pour piloter chaque flux logistique. Contrairement aux standards universels, cet identifiant sur mesure optimise la fluidité du picking et garantit la fiabilité des inventaires via une synchronisation WMS parfaite. Pour une efficacité maximale, une structure de 8 à 12 caractères reste la norme recommandée.

Votre logistique exige une traçabilité sans faille, bien au-delà du simple code-barres standard. Mais concrètement, qu’est ce qu’un sku et pourquoi cet identifiant interne est-il le véritable moteur de votre gestion de stock ? Découvrez comment structurer ce code alphanumérique pour fiabiliser vos inventaires et accélérer vos préparations de commandes.

- Comprendre l’unté de gestion de stock et son rôle interne

- 3 gains opérationnels pour la performance de vos entrepôts

- Comment bâtir un système de codage performants ?

- Maîtriser les risques à la gestion des références

Comprendre l’unité de gestion de stock et son rôle interne

Définition technique de l’UGS pour votre logistique

L’Unité de Gestion de Stock (UGS), ou SKU en anglais, constitue l’identifiant interne de votre catalogue. Contrairement aux codes universels, il s’agit d’une référence unique générée par votre entreprise, pour votre entreprise.

Ce code ne doit rien au hasard : sa nature alphanumérique lui donne du sens. Chaque caractère, lettre ou chiffre, traduit une information précise sur le produit. C’est la fondation absolue sur laquelle repose tout votre suivi informatique.

Ce code pilote vos flux logistiques au quotidien. Il permet de tracer chaque mouvement de marchandise, depuis la réception sur les quais jusqu’à l’expédition finale vers le client.

Pour saisir qu’est ce qu’un sku, voyez-le comme un UGS vital, un code alphanumérique structurant. Consultez notre guide expert du stockage ici.

Pourquoi votre SKU diffère-t-il des codes EAN ou UPC ?

La différence est fondamentale : l’EAN est un standard mondial pour la vente, alors que le SKU est un outil privé. Votre code est spécifique à votre dépôt et n’a aucune valeur hors de vos murs.

L’EAN ne suffit pas pour une gestion fine des stocks. Il reste muet sur l’emplacement, le fournisseur ou l’origine du lot, alors que le SKU vous offre cette liberté totale de précision.

Vous définissez vos propres règles de nommage. Cette flexibilité facilite grandement le travail de repérage des préparateurs devant vos rayonnages lourds métalliques.

En somme, l’autonomie organisationnelle est la clé. Le SKU appartient à l’entreprise et sert sa logistique, pas le marché.

Les variables produits à intégrer dans vos codes

Intégrez des caractéristiques tangibles comme la taille, la couleur ou le matériau. Chaque détail compte pour différencier deux articles proches dans l’inventaire. Un code bien construit évite les confusions visuelles coûteuses lors du picking.

Chaque variante doit générer une référence unique. Une modification de style ou de dimension crée un nouveau code. C’est indispensable pour maintenir un inventaire sans erreur et assurer une traçabilité parfaite.

Construisez vos codes avec des segments logiques. Placez les informations les plus importantes, comme la famille de produit, au tout début de la chaîne.

L’usage de variables produits pertinentes garantit qu’une référence distincte existe pour chaque nuance.

3 gains opérationnels pour la performance de vos entrepôts

Une fois vos codes en place, les bénéfices sur le terrain deviennent rapidement visibles, notamment sur la vitesse d’exécution.

Fluidifier le picking grâce à une localisation sans faille

Une identification rapide réduit le temps de recherche inutile. Les préparateurs gagnent en efficacité immédiate à chaque rotation. C’est là qu’on voit vraiment qu’est ce qu’un sku performant.

Le SKU garantit que le bon article est systématiquement choisi. Cela limite les retours clients coûteux et frustrants. Vous ne perdez plus de marge sur des fautes d’inattention.

La logique du codage aide à s’orienter dans les allées. Pensez à l’ergonomie pour vos opérateurs lors de ces trajets. Un parcours optimisé préserve leur santé.

La fluidité des mouvements assure un rythme soutenu. Le picking devient alors une mécanique de précision.

Fiabiliser vos inventaires en temps réel

Le suivi des niveaux de stock se fait avec précision. Chaque scan met à jour la base de données instantanément. Vous connaissez l’état exact de vos rayons sans attendre la fin d’année.

L’anticipation des besoins de réapprovisionnement devient automatique. Évitez les ruptures de stock brutales qui paralysent l’activité. Les alertes se déclenchent dès qu’un seuil critique est atteint par UGS.

La fiabilisation des comptages tournants sécurise vos actifs. Les inventaires partiels deviennent simples et rapides. Les données sont enfin cohérentes.

Vos inventaires en temps réel changent la donne. Le réapprovisionnement ne subit plus aucun retard critique.

Améliorer le rangement pour gagner en productivité

Misez sur une organisation selon la rotation réelle des stocks. Placez les SKU les plus vendus à portée de main. Le rangement devient stratégique et non plus aléatoire.

Un rangement logique réduit les distances parcourues dans l’entrepôt. Vos équipes se fatiguent moins et produisent davantage chaque jour. C’est un gain de temps de trajet mesurable.

Priorisez l’exploitation des données de vente précises. Ajustez vos zones de stockage régulièrement selon les sorties. Les statistiques de chaque code guident vos décisions d’aménagement futur.

Votre productivité globale augmente. Vos zones de stockage sont enfin exploitées à leur plein potentiel.

Comment bâtir un système de codage performant ?

La théorie est claire, mais la mise en pratique demande une méthodologie rigoureuse pour éviter de créer un monstre administratif.

| Critère | Code Séquentiel | Code Alphanumérique (Parlant) | Recommandation |

|---|---|---|---|

| Lisibilité humaine | Nulle (Suite de chiffres) | Élevée (Indices visuels) | Privilégiez le parlant |

| Évolutivité | Rigide et limitée | Flexible et modulaire | Anticipez la croissance |

| Risque d’erreur | Élevé (Confusion facile) | Faible (Logique interne) | Sécurisez vos saisies |

| Facilité de création | Immédiate et automatique | Demande une structure | Investissez du temps |

| Usage idéal | Très petits stocks | Volumes moyens à grands | Adaptez au volume |

Comparer les approches alphanumériques et séquentielles

Pour bien définir qu’est ce qu’un sku efficace, analysons les méthodes. Un code parlant contient des indices clairs sur le produit. Le séquentiel est certes plus simple, mais il reste totalement muet et moins informatif pour l’humain.

Vous devez évaluer la pertinence du codage par familles. Regroupez vos articles par catégories logiques dès le départ. Cela facilite grandement la mémorisation et le repérage pour les magasiniers expérimentés du site.

Votre choix final dépend surtout de la taille du catalogue. Un petit stock tolère la simplicité. Les gros volumes exigent de la structure.

C’est la base d’un codage performant : adapter la complexité à vos familles de produits pour rester efficace.

Bonnes pratiques de formatage et usage des séparateurs

Il est impératif de définir la longueur idéale. Un code trop long devient illisible et source d’erreurs. Visez toujours entre huit et douze caractères pour rester efficace et clair au quotidien.

Imposez systématiquement l’usage des tirets comme séparateurs. Segmentez les informations techniques pour l’œil humain. Évitez les espaces ou les caractères spéciaux complexes qui cassent souvent les imports informatiques.

Vous devez maintenir une uniformité stricte dans votre nomenclature. Tous vos codes doivent suivre le même schéma logique. La cohérence est la clé d’un système qui dure longtemps sans dérive.

Une longueur idéale respectée et une uniformité totale sont vos meilleures alliées contre le chaos logistique.

Connecter vos codes aux outils de pilotage WMS et ERP

La synchronisation avec les bases de données est non négociable. Vos nouveaux codes doivent intégrer votre logiciel de gestion. C’est le pont vital entre le stock physique et le numérique.

Passez à la lecture automatique via vos terminaux mobiles. En liant des codes-barres directement à vos SKU, le scan réduit les erreurs de saisie manuelle de manière drastique sur le terrain. C’est un gain de temps opérationnel absolument majeur.

Cela fluidifie la circulation des infos entre services. Les achats et la logistique parlent enfin le même langage. Tout le monde y gagne.

L’intégration réussie dans votre WMS et votre ERP transforme vos données brutes en leviers de croissance.

Maîtriser les risques liés à la gestion des références

Créer des codes est une chose, mais savoir les limiter et les entretenir est le véritable défi du gestionnaire de stock. Au-delà de comprendre qu’est ce qu’un sku optimisé, la sécurité de vos opérations dépend aussi du respect de la norme NF EN 15635.

Maîtriser l’inflation du catalogue pour limiter les coûts

Vous ignorez peut-être les coûts cachés qui plombent votre rentabilité. Trop de références saturent l’espace et l’esprit de vos collaborateurs. Chaque SKU dormant coûte de l’argent en stockage et en entretien.

Un nettoyage régulier des bases s’impose pour rester agile. Supprimez les articles obsolètes sans hésiter une seule seconde. Une base saine est plus facile à piloter au quotidien pour vos équipes.

La limitation de la complexité inutile doit devenir votre obsession. Ne créez pas de code pour des détails insignifiants. Restez concentré sur ce qui apporte de la valeur réelle à l’entreprise.

L’inflation du catalogue génère souvent des coûts cachés massifs. C’est une fuite de trésorerie silencieuse.

Prévenir les erreurs de saisie et les doublons techniques

Il faut éviter les caractères ambigus dans vos nomenclatures. Ne confondez pas le « 0 » et le « O » sur vos fiches. Choisissez des polices de caractères claires pour vos étiquettes de rayonnage.

La suppression des doublons manuels est une priorité absolue pour la fiabilité. Deux codes pour un même produit faussent tout l’inventaire. Mettez en place des contrôles automatiques lors de la création de chaque fiche.

Vérifiez que vos douchettes lisent parfaitement vos formats actuels. La technique ne doit jamais freiner l’humain.

Réduisez les erreurs de saisie et les doublons. La sécurité suit la norme NF EN 15635.

Différencier le SKU du numéro de série ou de modèle

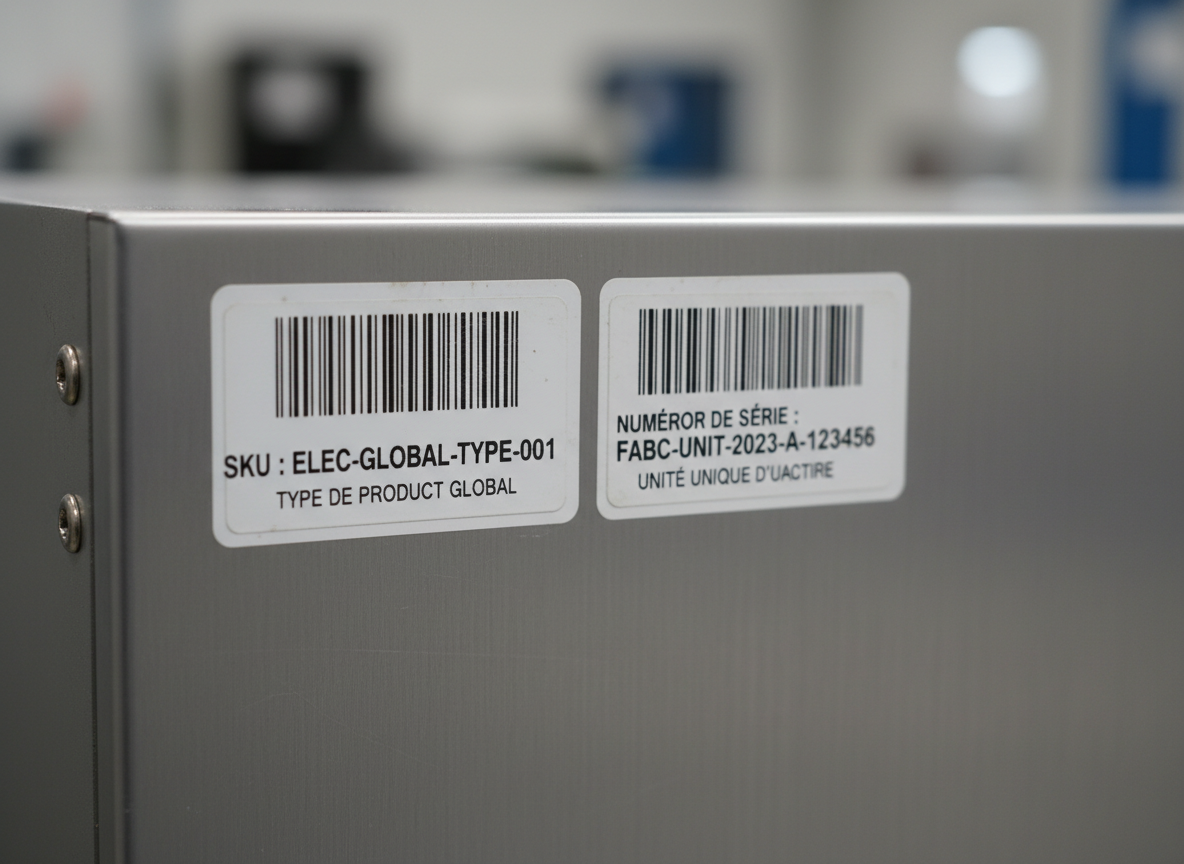

Une clarification des rôles respectifs évite bien des confusions. Le SKU identifie le type de produit globalement. Le numéro de série identifie une unité précise et unique produite en usine.

L’usage du numéro de modèle répond à une logique différente. Ce dernier est souvent public et purement marketing. Il sert au client pour comparer les versions d’un catalogue complet.

La séparation de l’unité et du lot est vitale. Le SKU gère la catégorie de stock globale. Le lot assure la traçabilité sanitaire ou technique en cas de rappel urgent.

Ne confondez plus jamais le numéro de série unique avec le numéro de modèle générique.

L’Unité de Gestion de Stock dépasse la simple étiquette : elle incarne la colonne vertébrale de votre performance logistique. En structurant vos données avec rigueur, vous transformez votre entrepôt en un espace fluide et productif. Maîtriser vos codes SKU, c’est garantir la fiabilité de vos inventaires et pérenniser votre activité.

FAQ

Quelles sont les méthodes de codage alphanumérique et séquentiel pour vos SKU ?

Pour structurer vos références, nous identifions plusieurs approches éprouvées. Le codage séquentiel attribue un numéro unique et progressif (ex : 0001, 0002) à chaque produit ; c’est une méthode simple, mais qui n’offre aucune information immédiate sur l’article. À l’inverse, le codage alphanumérique ou descriptif combine lettres et chiffres pour détailler les caractéristiques (ex : TSH-BLU-M pour un T-shirt bleu taille M). Nous vous conseillons souvent une approche hybride, segmentant le code par catégories (famille, type, attributs) pour faciliter le tri visuel et la gestion informatique.

Quelles sont les règles d’or pour la création de SKU en logistique interne ?

La création d’un système pérenne repose sur la standardisation. Nous vous recommandons de définir une longueur fixe, idéalement entre 8 et 12 caractères, et de hiérarchiser les informations en commençant par la catégorie la plus large. Il est crucial d’éviter les caractères ambigus (comme la confusion entre le chiffre « 0 » et la lettre « O ») et de ne jamais commencer un code par un zéro pour éviter les erreurs de formatage dans vos tableurs (Excel). Enfin, n’utilisez pas les références de vos fournisseurs, car elles peuvent changer ; votre système interne doit rester maître de votre nomenclature.

Quelle est la différence fondamentale entre un SKU, un EAN et un UPC ?

La distinction réside dans la portée et la standardisation. Le SKU (Stock Keeping Unit) est un code interne, gratuit et propre à votre entreprise, conçu pour votre gestion de stock et votre logistique. À l’opposé, les codes UPC (standard américain à 12 chiffres) et EAN (standard européen à 13 chiffres) sont des identifiants universels (GTIN) régis par l’organisme GS1. Ces derniers sont obligatoires pour la vente au détail et les places de marché externes, mais ils ne permettent pas la flexibilité de gestion interne qu’offre un SKU personnalisé.

Norme NF EN 15635 : obligations et sécurité des rayonnages

Norme NF EN 15635 : obligations et sécurité des rayonnagesEn bref : La norme EN 15635 impose la nomination d'un responsable PRSES et des inspections régulières pour assurer la sécurité des rayonnages. Cette conformité prévient les risques d'effondrement et protège...

Rayonnage occasion : l’expertise SMAI pour votre entrepôt

Rayonnage occasion : l'expertise SMAI pour votre entrepôtEn bref : Opter pour le rayonnage de seconde main permet de réaliser jusqu'à 50 % d'économies tout en soutenant une démarche écoresponsable. Pour sécuriser cet investissement, l'accompagnement d'un expert comme...

Rayonnage métallique : pilier d’un entrepôt performant

Rayonnage métallique : pilier d'un entrepôt performantEn bref : Sélectionner un rayonnage industriel exige une analyse rigoureuse du poids, du volume et de la rotation des stocks. Cette démarche stratégique garantit une densité de stockage optimale et sécurise les...